こんにちは、亀田です。今回のテーマは「製造ラインの効率化」です。

製造直販をしている事業者の方は多いですよね。実際に私たちが支援しているネットショップの中にも、自社でモノを製造している方がたくさんいらっしゃいます。

私たちは生産管理のコンサルタントではありませんが、製造直販をしているクライアントに、ある簡単な考え方と漫画を一冊紹介したところ、生産性が1.3倍に伸びたケースがありました。つまり100個生産していたのが、130個生産できるようになったというわけです。

今回は、この「生産性30%増」という、すばらしい成果が出た事例についてご紹介します。考え方や方法は非常にシンプルなので、製造に関わる方だけでなく、多くの方にお役立ていただけると思います。ぜひ参考にしてみてください。

はじめに

今回ご紹介するのは、生産現場で発明された方法ですが、製造工程の効率化に役立つだけでなく、他の仕事にも活かすことができます。

例えば、ネットショップの場合は、「入荷した商品を商品登録するまで」や「受注処理をして出荷するまで」などの工程にも応用することができます。また、EC以外にも様々な仕事に活用できますので、適用範囲が広いことを念頭に置いて、読んでいただけると幸いです。

生産性を上げたい人は必読!語り継がれる名著「ザ・ゴール」

皆さんは「ザ・ゴール」という本をご存じでしょうか?

または「ボトルネック」という言葉について、理解しているでしょうか?

すでにご存じの方は、さらっと聞き流していいくらいのシンプルな話ですが、「知らなかったと」いう方、さらに製造直販でECに携わっている方なら、「ザ・ゴール」はぜひお読みいただきたい一冊です。

*この「ザ・ゴール」という本は、エリヤフ・ゴールドラットというイスラエルの物理学者が書いたビジネス本で、とにかく内容がすごいのです。

個人的には「ザ・ゴール」の漫画版 第一巻がオススメです。

「ザ・ゴール」のシリーズはどれも非常におもしろいのですが、生産効率向上に役立ち、かつ、読みやすいという意味で、漫画版の第一巻をおすすめします。

この本に書かれているビジネス理論は、もはや世界標準となっていて、すばらしい効果が出る方法として知られています。製造に携わっていて、これを知らないのは非常にもったいないので、是非この機会に「ザ・ゴール」を読んでいただけるといいと思います。

そして、この本の中では、重要なキーワードとして「ボトルネック」という考え方が出てきます。実際の成功事例とあわせて、ご紹介します。

ボトルネックを制すれば、全体がうまくいく

ボトルネックとは?

ボトルネックとは、簡単に言うと、製造ラインや仕事の一連の流れの中で、「一番足を引っ張っている箇所」のこと。

そして業務効率化においてやるべきことは、「全てを効率化するのではなく、一番足を引っ張っている箇所を見つけて、そこに全力投球すること」です。

言い換えれば、「他のプロセスは手を抜いて、そこの生産性が落ちてもいいから、一番生産性が低い所、つまりボトルネックの生産性を引き上げるべき。そうすると全体がうまくいく」という理屈になります。

ボトルネックの改善を実践した食品メーカーの話

ここからは具体例として、私たちがご支援しているネットショップの事例をご紹介します。

とある地方の食品メーカーさんが、以下のような危機的状況に陥り、私たちにご相談をいただきました。

「生産している商品の製造が間に合わない」

「このまま行くと欠品になってしまう。どうしよう?」

「生産性を高めなければ、どうにもならない」

私たちは店舗の状況を伺った上で、「ザ・ゴール」をおすすめし、本で紹介されている考え方やボトルネックについてお伝えし、業務を改善するよう提案しました。

どうやってボトルネックを特定したのか?

では実際に、その食品メーカーはどうやってボトルネックを特定し、改善したのでしょうか?

彼らがまず実践したのは、以下のシンプルな方法です。

- 自分たちの作業工程を動画に撮る

- 動画を見ながら、Googleスプレッドシート(エクセルでもOK)で作業毎に整理する

これを、改善前と改善後で行って比較をしたのです。

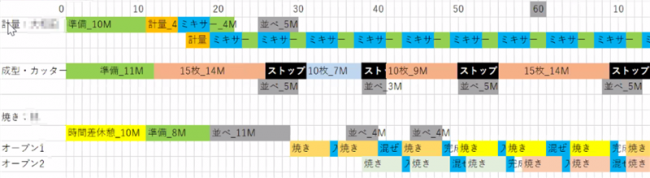

改善前の結果が以下の表です。

| 改善前 |

この会社の場合は、スプレッドシートを使って作業工程をマス目で表現し、分かりやすいよう、ボトルネックとなっている業務の箇所を黒く塗りました。

「ストップ」と書かれている黒帯がボトルネックです。

このボトルネックが全体の製造量の上限を決めてしまっていることに気づいた彼らは、ここで初めて、ボトルネックに対して具体的な改善策を実行していきました。

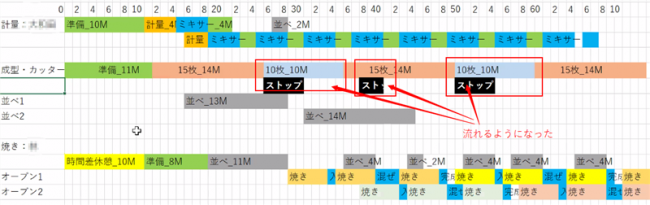

そして改善後、同様のモニタリング作業を行って可視化した表がこちらです。

| 改善後 |

改善の結果、「ストップ」の箇所に業務が流れるようになりました。

このように、改善前と後とで、わざわざ作業工程の動画を撮り、動画を見ながら、「自分のレーンの作業はこうなっている」と分かるように、エクセルのマス目で表現したことで、どこがボトルネックなのかを特定、改善したのです。

全体を見ると、ボトルネックが見えてくる

この方法のポイントは、各製造工程ごとに生産性を改善しようとはせず、製造工程全体を見渡し、ボトルネックに集中した点です。

現場は、各工程ごとに最大の成果を出すべく日々努力してくれますが、仕事には流れがあります。

ですので、部分ごとの改善を行っても、全体のバランスをみてみなければ真の生産性向上にはつながりにくいのです。

ですから、彼らは手始めに、特定の工程をずっと見つめるのではなく、一旦持ち場を離れ、製造工程の全体を見るために、モノの流れを沿って各工程を可視化し、1本に繋いだのです。

こうして抽象化された図を眺めていると、「あっ、ここが足を引っ張ってるな」と自然と分かるようになります。

そうして初めて、足を引っ張ってるポイント(=ボトルネック)のテコ入れを行ったのです。

その結果、大きな設備投資も行うことなく、生産性を3割ほど向上することができました。

その後も、人がいなくてもいい工程が見つかったり、余った人材はボトルネックになっている箇所に移動してもらったり、大きい工場でやっているような生産性の向上・製造の改善にもつなげることができました。

小規模なネットショップによくあるような、決して大きくはない工場でしたが、大手と同じくらいインパクトのある改善を、今ある設備と人材で実現することができたという事例でした。

ちなみに後日談ですが、この会社さんは現在進行系で改善が進んでおり、今では欠品の心配を抱えることがなくなったどころか、販路を広げてさらに売上規模を伸ばしています。

おわりに

私たちは生産管理専門のコンサルタントではありません。今回の事例も、クライアントご自身ががんばって改善を大成功させました。しかし、こういった典型的な問題のパターンや対処方法の考え方について、他社の事例も含め、豊富な知識やノウハウを持っていますので、各店舗の状況に応じたご提案が可能です。

ですから、「製造がネックになっているみたいだけど、ちょっと相談に乗ってほしい」「いつも忙しいのになぜか儲からない」「どこをどう改善したらいいかわからない」というようなご相談も、ぜひお気軽にお寄せください。全てを解決できるかどうかは分かりませんが、私たちの経験やノウハウを最大限お役立ていただけるよう、ご支援していきたいと思っています。

P.S.

今回は「製造ラインの効率化」に焦点を当てて話しましたが、ボトルネックの考え方は、組織全体を健全に運営していく上で非常に重要です。

問題点を直視することはなかなか気が重いものですが、だからこそ、多くのクライアントに寄り添ってきた私たちが、あなたのお役に立てるのではないかと思います。業務改善にお悩みの方はぜひお気軽にご相談ください。

この記事を書いた人

- 大手印刷会社にて人事を経た後、営業として、店頭を中心とした様々な企業の販促支援に従事し、紙から鉄まで多様な企画・制作に携わる。色数や印刷方法など、「成果物の完成度」にズレがちなクライアントの要望をそもそもの目的に合わせ整理し直すなど、「成果とコストの見合った効果的な提案」を得意とする。趣味はサッカー(ポジションはGK)、二児の父。